Americhe

- Argentina, English

- Argentina, Español

- Brasil, Português (Brazil)

- Brazil, English

- Canada, English

- Canada, Français

- Chile, English

- Chile, Español

- Colombia, English

- Colombia, Español

- Costa Rica, English

- Costa Rica, Español

- El Salvador, English

- El Salvador, Español

- Guatemala, English

- Guatemala, Español

- Honduras, English

- Honduras, Español

- Mexico, English

- México, Español (Mexico)

- Nicaragua, English

- Nicaragua, Español

- Panama, English

- Panamá, Español (Panama)

- Peru, English

- Peru, Español

- United States, English

Asia-Pacifico

- Australia, English

- Chinese Mainland, English

- 中國大陸, 简体中文 (Chinese Mainland)

- Indonesia, Bahasa

- Indonesia, English

- Indonesia, Indonesian

- Japan, English

- 日本, 日本語 (Japan)

- Korea, English

- 한국, 한국어 (Korea)

- Malaysia, English

- New Zealand, English

- Philippines, English

- Singapore, English

- Taiwan, English

- 台湾, 简体中文 (Taiwan)

- 台湾, 繁體中文 (Taiwan)

- Thailand, English

- ไทย, ภาษาไทย (Thailand)

- Vietnam, English

- Việt Nam, Tiếng Việt (Vietnam)

Europa

- Austria, English

- Österreich, Deutsch (Austria)

- Belgique, Français (Belgium)

- Belgium, English

- België, Nederlands (Belgium)

- Bulgaria, English

- България, България (Bulgaria)

- Croatia, English

- Hrvatska, Hrvatski (Croatia)

- Czech Republic, English

- Česká republika, Čeština (Czech Republic)

- Denmark, English

- Eesti, Eesti (Estonia)

- Estonia, English

- Finland, English

- France, English

- France, Français

- Deutschland, Deutsch (Germany)

- Germany, English

- Greece, English

- Ελλάδα, Ελληνικά (Greece)

- Hungary, English

- Magyarország, Magyar (Hungary)

- Ireland, English

- Italia, Italiano (Italy)

- Italy, English

- Latvia, English

- Latvija, Latviešu (Latvia)

- Lietuva, Lietuvių (Lithuania)

- Lithuania, English

- Nederland, Nederlands (Netherlands)

- Netherlands, English

- Norway, English

- Poland, English

- Polska, Polski (Poland)

- Portugal, English

- Portugal, Português

- Romania, English

- România, Română (Romania)

- Russia, English

- Россия, Pусский (Russia)

- Serbia, English

- Srbija, Srpski (Serbia)

- Slovakia, English

- Slovensko, Slovenčina (Slovakia)

- Slovenia, English

- Slovenija, Slovenščina (Slovenia)

- España, Español (Spain)

- Spain, English

- Sweden, English

- Schweiz, Deutsch (Switzerland)

- Suisse, Français (Switzerland)

- Switzerland, English

- Ukraine, English

- Україна, Українська (Ukraine)

- United Kingdom, English

Asia meridionale, Medio Oriente e Africa

- Algeria, English

- Algérie, Français (Algeria)

- Egypt, English

- India, English

- Israel, English

- Kenya, English

- Maroc, Français (Morocco)

- Morocco, English

- Nigeria, English

- Pakistan, English

- South Africa, English

- Tanzania, English

- Tunisia, English

- Tunisie, Français (Tunisia)

- Turkey, English

- Türkiye, Türkçe (Turkey)

- United Arab Emirates, English

Americhe

- Argentina, English

- Argentina, Español

- Brasil, Português (Brazil)

- Brazil, English

- Canada, English

- Canada, Français

- Chile, English

- Chile, Español

- Colombia, English

- Colombia, Español

- Costa Rica, English

- Costa Rica, Español

- El Salvador, English

- El Salvador, Español

- Guatemala, English

- Guatemala, Español

- Honduras, English

- Honduras, Español

- Mexico, English

- México, Español (Mexico)

- Nicaragua, English

- Nicaragua, Español

- Panama, English

- Panamá, Español (Panama)

- Peru, English

- Peru, Español

- United States, English

Asia-Pacifico

- Australia, English

- Chinese Mainland, English

- 中國大陸, 简体中文 (Chinese Mainland)

- Indonesia, Bahasa

- Indonesia, English

- Indonesia, Indonesian

- Japan, English

- 日本, 日本語 (Japan)

- Korea, English

- 한국, 한국어 (Korea)

- Malaysia, English

- New Zealand, English

- Philippines, English

- Singapore, English

- Taiwan, English

- 台湾, 简体中文 (Taiwan)

- 台湾, 繁體中文 (Taiwan)

- Thailand, English

- ไทย, ภาษาไทย (Thailand)

- Vietnam, English

- Việt Nam, Tiếng Việt (Vietnam)

Europa

- Austria, English

- Österreich, Deutsch (Austria)

- Belgique, Français (Belgium)

- Belgium, English

- België, Nederlands (Belgium)

- Bulgaria, English

- България, България (Bulgaria)

- Croatia, English

- Hrvatska, Hrvatski (Croatia)

- Czech Republic, English

- Česká republika, Čeština (Czech Republic)

- Denmark, English

- Eesti, Eesti (Estonia)

- Estonia, English

- Finland, English

- France, English

- France, Français

- Deutschland, Deutsch (Germany)

- Germany, English

- Greece, English

- Ελλάδα, Ελληνικά (Greece)

- Hungary, English

- Magyarország, Magyar (Hungary)

- Ireland, English

- Italia, Italiano (Italy)

- Italy, English

- Latvia, English

- Latvija, Latviešu (Latvia)

- Lietuva, Lietuvių (Lithuania)

- Lithuania, English

- Nederland, Nederlands (Netherlands)

- Netherlands, English

- Norway, English

- Poland, English

- Polska, Polski (Poland)

- Portugal, English

- Portugal, Português

- Romania, English

- România, Română (Romania)

- Russia, English

- Россия, Pусский (Russia)

- Serbia, English

- Srbija, Srpski (Serbia)

- Slovakia, English

- Slovensko, Slovenčina (Slovakia)

- Slovenia, English

- Slovenija, Slovenščina (Slovenia)

- España, Español (Spain)

- Spain, English

- Sweden, English

- Schweiz, Deutsch (Switzerland)

- Suisse, Français (Switzerland)

- Switzerland, English

- Ukraine, English

- Україна, Українська (Ukraine)

- United Kingdom, English

Asia meridionale, Medio Oriente e Africa

- Algeria, English

- Algérie, Français (Algeria)

- Egypt, English

- India, English

- Israel, English

- Kenya, English

- Maroc, Français (Morocco)

- Morocco, English

- Nigeria, English

- Pakistan, English

- South Africa, English

- Tanzania, English

- Tunisia, English

- Tunisie, Français (Tunisia)

- Turkey, English

- Türkiye, Türkçe (Turkey)

- United Arab Emirates, English

- Prodotti

- Servizi

- Settori

- Ingegneria aerospaziale

- Settore automobilistico e dei trasporti

- Legno ingegnerizzato

- Componenti per edilizia e arredamento

- Manutenzione e riparazione industriale

- Produzione Industriale

- Lavorazione dei metalli

- Prodotti igienici in tessuto non tessuto

- Imballaggio e carta

- Nastri, etichette e grafiche

- Visualizza tutti

- Approfondimenti

Colla epossidica: tipi, applicazioni e consigli

Nel mondo degli adesivi industriali, la colla epossidica viene spesso consigliata per risolvere la maggior parte dei problemi di incollaggio: una sorta di super-adesivo per tutti i materiali, anche i più difficili. Da dove deriva questa fama e perché il suo utilizzo professionale è così diffuso?

Colla epossidica: caratteristiche principali e vantaggi

Per adesivo epossidico si intende una particolare tipologia di polimero che indurisce tramite la reazione chimica di un gruppo epossidico, ossia un triangolo di legami chimici formato da un atomo di ossigeno con due atomi di carbonio. La successione di reazioni chimiche porta alla progressiva formazione di catene polimeriche e strutture di gel tridimensionali che forniscono resistenza al materiale.

La natura chimica del polimero garantisce una serie di caratteristiche interessanti tra cui:

- Elevata resistenza meccanica e rigidità

- Resistenza ad alte temperature (fino a 200°C)

- Ottima resistenza ad aggressione chimica e swelling

Inoltre è possibile ottenere numerosi vantaggi a seconda del campo di applicazione:

- Velocità di reazione modulabile: è possibile scegliere tra diverse combinazioni di resina e induritore per ottenere il tempo di lavorazione più adeguato alla propria applicazione.

- Ampio spettro di viscosità: è possibile scegliere tra un’ampia gamma di viscosità che va dall’elevata fluidità fino agli stucchi.

- Colorazioni variabili: sono disponibili varie colorazioni e in alcuni casi è possibile aggiungere specifici pigmenti per personalizzare il colore finale.

Dopo questa presentazione delle principali caratteristiche delle resine epossidiche in generale, analizziamo i vari tipi di collanti epossidici a disposizione ed i loro campi di applicazione specifici.

Una prima distinzione che è necessario effettuare tra adesivi epossidici è basata sulla loro natura mono o bicomponente. Seppur la reazione chimica che porta alla polimerizzazione delle due tipologie di adesivo sia analoga, le modalità e le condizioni per cui questa avviene sono decisamente diverse.

Colla epossidica bicomponente

I collanti epossidici bicomponenti sono commercializzati sotto forma di due distinti composti che non devono entrare a contatto fino al momento dell’utilizzo. Un componente contiene la resina mentre nell’altro composto è presente l’agente indurente che darà inizio alla reazione chimica di polimerizzazione.

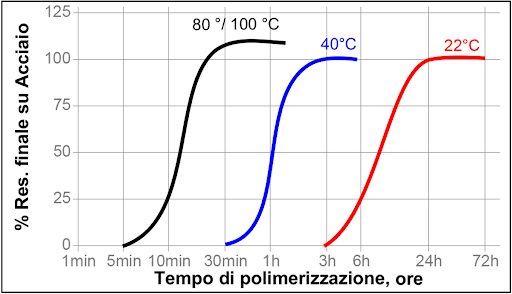

Per raggiungere il massimo delle performance è richiesta una miscelazione ottimale. Una volta mescolati i due componenti, il tempo di lavoro residuo può essere parzialmente regolato dalla temperatura dell’ambiente (vedi grafico sotto).

Alcuni dei principali vantaggi degli adesivi bicomponenti sono:

- Possibilità di polimerizzazione a temperatura ambiente

- Facile utilizzo

- Shelf life elevata

Gli adesivi epossidici bicomponenti sono quindi particolarmente versatili e si prestano sia ad utilizzi professionali che hobbistici. Un esempio di adesivo bicomponente molto diffuso è LOCTITE® EA 9466, uno degli epossidici più venduti sul mercato. Si tratta di una colla bicomponente estremamente tenace, proposta in doppia cartuccia con ago miscelatore che garantisce il corretto rapporto di miscelazione (2:1).

Colla epossidica monocomponente

La colla epossidica monocomponente si distingue dai prodotti appena illustrati per la presenza di entrambi i reagenti della polimerizzazione già presenti all'interno della cartuccia. Perché dunque la polimerizzazione non avviene già all’interno?

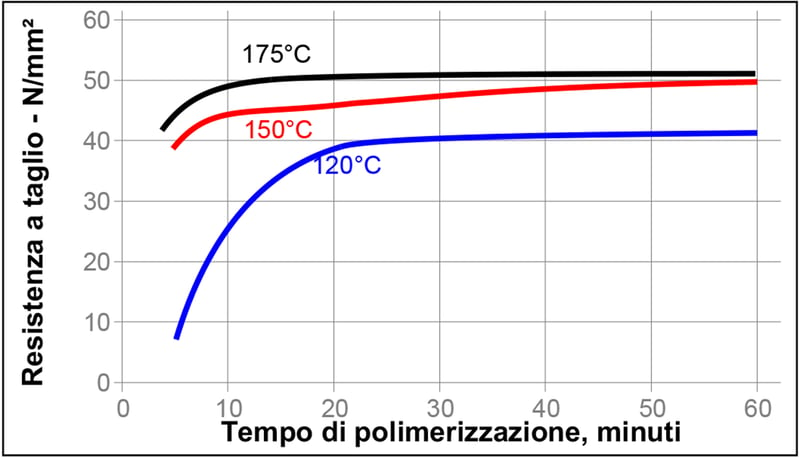

La reazione in questo caso non viene attivata da un reagente chimico ma dall’esposizione a temperature superiori a quelle ambientali. Solitamente è necessario esporre l’adesivo epossidico a temperature superiori a 120°C per dare inizio alla fase di polimerizzazione.

Questa procederà poi tanto più in fretta e sarà tanto più completa quanto più alta la temperatura utilizzata (entro i limiti specificati del produttore). Qui di seguito è riportato un esempio grafico della curva di polimerizzazione fornito da Henkel Adhesives per il prodotto LOCTITE® EA 9514:

Questo prodotto è un ottimo esempio di cosa è possibile ottenere da una colla epossidica monocomponente: resistenza a temperature fino a 200°C, ampi tempi di lavorazione disponibili e ottima resistenza agli urti.

Collanti epossidici per plastica e legno

Diversi tipi di materiali richiedono diverse caratteristiche dell’adesivo che si andrà ad utilizzare. I materiali a base organica come plastica, legno e materiali compositi sono una famiglia enorme ed estremamente variegata. Nonostante questo, le colle epossidiche sono indicate per il loro fissaggio garantendo buona adesione e una giunzione rigida e duratura sia su materiali porosi che non, grazie alla loro versatilità.

Una nota di riguardo va agli adesivi monocomponente: come già illustrato, questi richiedono l’utilizzo di alte temperature per l’indurimento (>120°C), rendendoli intrinsecamente poco compatibili con i materiali organici (plastiche e legno). Raramente questi possono essere esposti ad elevate temperature senza rischio di danneggiamenti; è quindi consigliabile verificare attentamente la temperatura a cui è possibile lavorare l’oggetto che si intende incollare prima di procedere.

Colla epossidica per metalli

Incollare metalli tra loro o assemblarli ad altri materiali risulta a volte essere un processo impegnativo a causa della bassa porosità della loro superficie. Queste difficoltà possono essere superate con l’utilizzo di un collante epossidico mono o bicomponente. Questi adesivi garantiscono infatti una presa estremamente buona sui metalli e alcuni sono indicati anche per l’acciaio inox, notoriamente più difficile da incollare.

A differenza delle plastiche, la maggior parte dei metalli non teme brevi esposizioni ad elevate temperature. È quindi anche possibile utilizzare adesivi monocomponente con curing ad induzione sopra i 120°C, garantendo performance elevatissime anche a successive esposizioni fino a 200°C.

Infine, rispetto a metodi di giunzione tradizionali come la saldatura, l’unione di componenti metallici tramite un adesivo epossidico permette la loro separazione per eventuali interventi di manutenzione. Sarà sufficiente esporre la giuntura a temperature sufficientemente elevate per separare nuovamente i componenti e andarli a sostituire con un nuovo incollaggio dopo adeguata pulizia delle superfici.

Esempi di applicazioni industriali dei collanti epossidici

Quando la colla epossidica è in grado di assicurare performance eccellenti?

Ecco alcuni casi di applicazione industriale che esemplificano al meglio i vantaggi dell’incollaggio con collanti epossidici.

Incollaggio di manici e fregi

L’incollaggio di manici e fregi è spesso effettuato con fissaggi meccanici o adesivi a basso costo. Mentre i primi possono peggiorare l’aspetto estetico e complicare il ciclo produttivo, i secondi possono minare la durabilità e non garantire una buona sigillatura. Un adesivo epossidico bicomponente di alta qualità, come LOCTITE® EA 3423, può superare tutti i limiti illustrati aggiungendo un’ottima resistenza chimica e temperature di esercizio fino a 120°C, utili per esempio nella realizzazione di utensili da cucina.

Incollaggi estetici

Gli incollaggi estetici vengono tradizionalmente eseguiti con adesivi siliconici o a basso costo. L’utilizzo di un adesivo epossidico bicomponente può migliorare l’estetica con una giuntura trasparente e garantire contemporaneamente eccezionali performance meccaniche e persino resistenza all’acqua. Un esempio di prodotto è LOCTITE® EA 3430, adesivo multiuso adatto a numerosissimi materiali diversi e che garantisce un fissaggio rapido anche a temperatura ambiente.

Incollaggio di utensili e strumenti elettrici

Queste lavorazioni vengono generalmente eseguite mediante accoppiamento meccanico o brasature. In questi casi utilizzare LOCTITE® EA 9466 garantisce performance meccaniche identiche o superiori, migliorando la distribuzione degli sforzi sul componente. Aggiunge inoltre ottime proprietà di isolamento elettrico fornendo in un’unica operazione fissaggio dei componenti e protezione da shock elettrici.

Incollaggio di isolanti elettrici e magneti in motori elettrici

Tradizionalmente accoppiate con brasature o adesivi bicomponenti, queste componenti possono essere efficacemente assemblate con l'utilizzo dell’adesivo epossidico monocomponente. LOCTITE® EA 9514 garantisce un’ottima resistenza agli urti e vibrazioni e allo stesso tempo velocizza e facilita l’automazione dell’assemblaggio dei componenti.

I collanti epossidici assicurano rapidità di applicazione, affidabilità, maggiore sicurezza per i lavoratori e migliore qualità del prodotto finale. Pertanto, la colla epossidica rappresenta una scelta in grado di aumentare l’efficienza produttiva e ridurre i costi di produzione.

Sempre attenti alle esigenze dei professionisti, gli esperti LOCTITE® sono a tua disposizione per aiutarti a scegliere il prodotto più adatto e svelarti i segreti per un’applicazione perfetta.

Trova il prodotto giusto con LOCTITE®

Un esperto ti guiderà nella scelta del prodotto più adatto alle tue esigenze e ti suggerirà come utilizzarlo al meglio.

Richiedi dimostrazione